Один день из жизни лаборатории контроля качества сварных соединений

- Описание

Фотоальбом

Неразрушающий контроль. Для многих это непонятное словосочетание, за которым стоит почти незаметная, но такая важная и ответственная работа особых специалистов ООО «Газпром трансгаз Краснодар». Лаборатория контроля качества сварных соединений Яблоновского УАВР контролирует надежность и прочность сварных стыков на всех объектах газотранспортной системы Общества. Это значит мимо «пытливого взгляда» их приборов не проскочит ни одно сварное соединение не только на магистральных газопроводах, но и на компрессорных станциях и ГРС. О том, как это происходит на деле, как работают специалисты этого подразделения расскажем в подробном фоторепортаже.

В штате лаборатории 20 человек. 17 из них занимаются конкретно радиационным контролем, так называемый персонал «группы А». Лаборатория контроля качества расположена на промплощадке участка Аварийно-восстановительных работ (АВР —2) в районе станицы Смоленской и еще две бригады относятся к Аксайскому участку, расположенному в Ростовской области.

В каждой бригаде, выезжающей на место контроля по 2–3 человека, но есть еще резервные силы, которые задействуют, когда необходима помощь. Например, если газовая труба большого диаметра, и тогда нужна работа одновременно 3–4 человек. Максимально одновременно может выезжать 6 бригад, оснащенных оборудованием на своих специализированных автомобилях-лабораториях.

Когда в службу поступает заявка от заказчиков сварочно-монтажных работ, начинается активная работа. Специалисты участвуют в организации и проведении, как контроля при производстве этих работ, так и дублирующего контроля («пересветить», то есть перепроверить сварку стыков подрядчиков).

Работником, ответственным за учет и контроль радиоактивных веществ, выписывается «Требование на получение радиационных источников». Сегодня Александр Асеев, ведущий инженер лаборатории, выписывает документ на выдачу оборудования для гаммаграфического контроля.

Работником, ответственным за учет и контроль радиоактивных веществ, выписывается «Требование на получение радиационных источников». Сегодня Александр Асеев, ведущий инженер лаборатории, выписывает документ на выдачу оборудования для гаммаграфического контроля.

После утверждения заявки в Яблоновском УАВР, проводится предварительная подготовка: изучаются техническая документация на данный объект, карты контроля, готовится оборудование и материалы. Выделяется спецавтомобиль с водителем, определяется старший бригады — мастер, либо старший мастер, инженерно-технический работник — дефектоскопист или инженер. Подписываются документы.

В зависимости от типоразмеров трубы и вида работ, бригада комплектуется специальным оборудованием: загружается комплект для визуального и измерительного контроля.

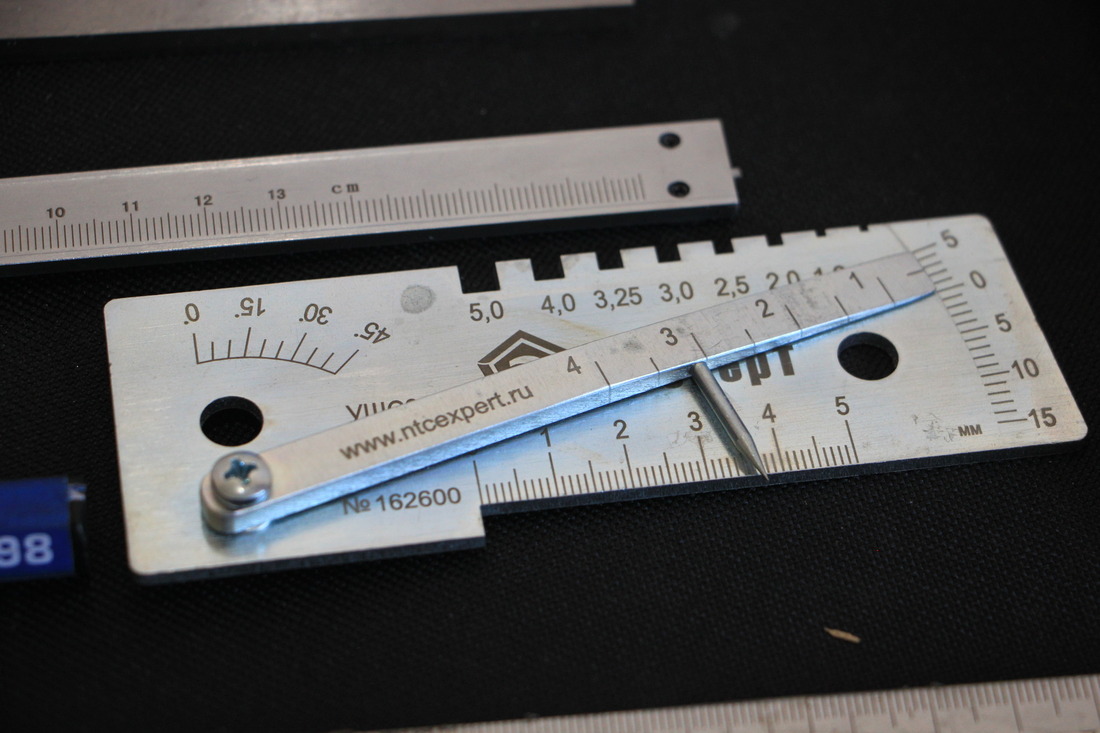

Этот хитрый прибор — универсальный шаблон сварщика УШС 3, предназначен для контроля элементов разделки под сварной шов, электродов и размеров сварного шва.

Оборудование для ультразвукового контроля — установка измерительная ультразвуковая «УИУ — Сканер» модель «Скаруч». Она предназначена для обнаружения и определения характеристик дефектов, их координат в сварных соединениях и основном металле трубопроводов.

Рентгеновский аппарат непрерывного действия «ERESCO 65MF4» — оборудование для радиационного контроля и прочая комплектация, которая зависит от размера трубы и от толщины ее стенок.

В арсенале дефектоскопистов состоят отечественные аппараты: гаммадефектоскоп «РИД Se4 Р», работающий на источнике ионизирующего излучения Селен-75, и более мощный — «Гаммарид 192/120», в котором использован Иридий-192. Их применение зависит от размера и толщины стенок трубы, на которой работают.

Дефектоскопы, все оборудование и личные вещи на несколько дней поездки загружают в специальный автомобиль — лабораторию дефектоскопии на базе автомобиля КАМАЗ.

Он специально разработан для такого вида работ — это настоящий офис-дом на колесах. Для перевозки «такого» груза (особенно гамма-дефектоскопа) транспорт должен быть сертифицирован в Роспотребнадзоре.

Автомобиль состоит из технического отсека,

бытового отсека,

и фотокомнаты.

Ответственный по выездной бригаде получает оборудование в специальном хранилище. Нам представилась редкая возможность получить оттуда кадры.

Это зона особой ответственности, она надежно защищена. Радиация — вещь серьезная! Гамма-дефектоскоп лежит в колодце на глубине полтора метра и закрыт свинцовой крышкой для защиты от излучения.

В эту поездку бригада берет с собой гаммадефектоскоп «РИД Se4 Р».

Дефектоскоп помещается в автомобиль в специальный контейнер с запорными устройствами. Оборудование достаточно опасно и держится на особом учете и контроле.

Также весьма ценный груз для специалистов — без «специальной обуви» на объекте не обойтись…

Всё готово к дальней поездке.

После загрузки оборудования бригада выезжает на объект в составе старшего мастера Юрия Дубовка, дефектоскописта Виталия Горкина.

Задачи для дефектоскопистов могут быть разные: аварийные или ремонтные работы, диагностика на газопроводе или ГРС, или, как в нашем случае, контроль качества работ подрядной организации при капремонте старого газопровода «Майкоп — Самурская — Сочи» в горах над городом Сочи. Автомобиль едет не быстро, поэтому можно любоваться живописными видами окрестностей.

Мы все больше удаляемся от моря вверх. А в горах погода переменчива. И в этот раз она нас не баловала. Чем выше поднимались мы в гору, тем ниже опускался туман. Как говорят местные — «Просто туча зацепилась за гору».

Уже на месте руководитель работ показывает все особенности объекта и проводит целевой инструктаж по охране труда непосредственно на данном объекте.

Работы по капремонту этого газопровода проводятся в сложных условиях с большим углом уклона горы — более 70 градусов. Техника не выдерживает такого напряжения — гусеницы экскаватора лопнули из-за большой нагрузки. А люди продолжают работать…

Бригада дефектоскопистов перед началом работ выставляет специальные знаки «Осторожно, радиация» и огораживает периметр соответствующей желтой лентой.

Этот день выдался пасмурным. Но в перерывах между дождем можно было работать. Работать с такими особыми приборами можно в любых полевых условиях, главное не намочить электроинструмент и оборудование. Сварочные работы в таких «мокрых» условиях не проводились, и трасса была полностью свободна для наших задач.

В горах к некоторым участкам трассы газопровода доехать машиной невозможно. Поэтому оборудование приходится нести на себе, а это иногда 40–60 кг веса. До объекта может быть метров 300, да еще и в гору…

Мы спускаемся в траншею и специалисты разворачивают работу. Все делают размеренно, но четко, действуя по определенному стандарту. На первом этапе проводится визуально-измерительный контроль, чтоб предварительно определить возможные грубые нарушения и дефекты сварки.

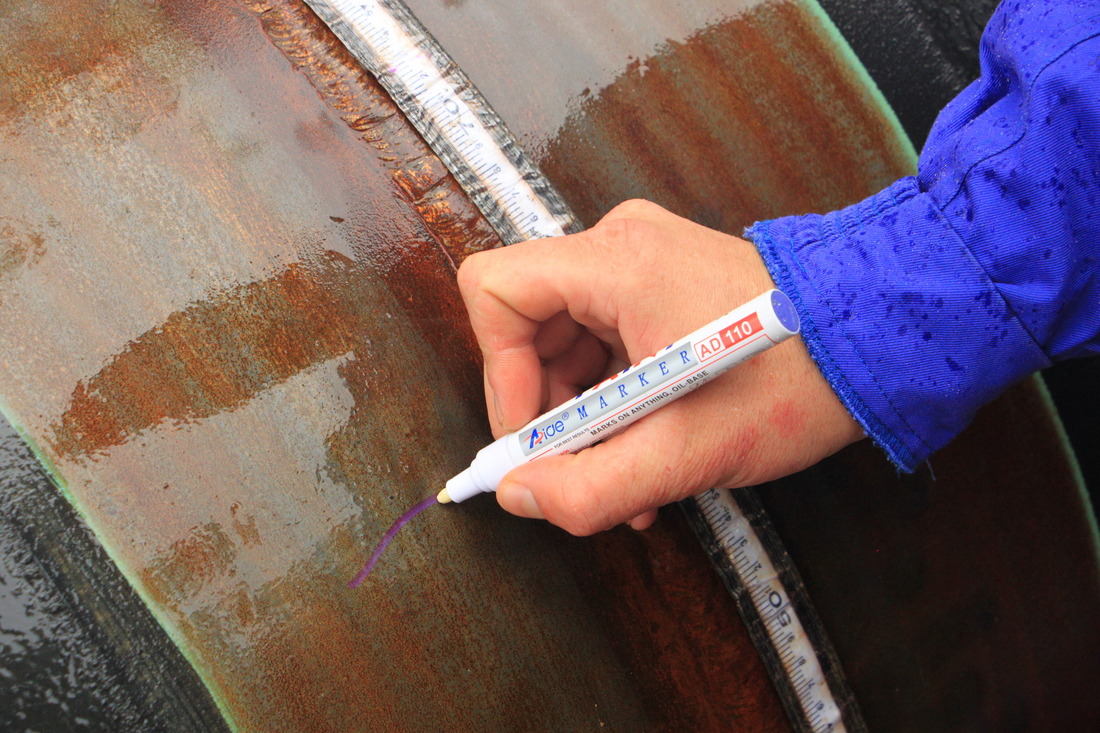

Для этого используют Комплект визуально-измерительного контроля: Виталий устанавливает на стык мерный пояс, с помощью которого маркером размечается начало координат.

Юрий штангенциркулем измеряет ширину шва, а универсальный шаблон сварщика позволяет измерить высоту и глубину дефектов. Если бы наши специалисты нашли недопустимые дефекты, то сварное соединение отдали бы в ремонт, и разметили на стыке места для устранения дефектов. И тогда подрядчики (строители) тут же сами бы устранили проблему и снова отдали бы на контроль.

Но визуальные дефекты не были обнаружены, и специалисты приступили ко второму этапу — неразрушающему контролю физическими методами. В данном случае используют метод радиографии, работая с аппаратом «РИД Se4 Р». Для этого на трубу устанавливают кассету с рентгеновской пленкой, с противоположной стороны устанавливают источник излучения — гаммадефектоскоп.

Разворачивают дистанционный пульт управления для гаммадефектоскопа. Виталий уносит его на безопасное расстояние. Для работы в траншее это примерно 20 м.

В зависимости от типа и размера трубы выбирается количество экспозиций (участков) в соответствии с технологической картой контроля.

«Наша труба диаметром 720 мм, соответственно мы разбили ее на 4 сектора и „просветим“ каждый из них по всему периметру шва», — поясняет свои действия Юрий Дубовка, устанавливая аппарат на трубе.

Во время работы дефектоскопа в траншее никто не должен находиться ближе, чем на 150 метров. Это строго!

Дефектоскописты успели проконтролировать несколько сварных соединений. Но тут начался дождь, и бригаде пришлось, соблюдая технику безопасности, экстренно закончить «работу на трубе» и свернуть оборудование. Пленка в кассетах хоть и защищена от влаги, но не от ливня. С трудом выбравшись из скользкой и вязкой траншеи, увязая сапогами в глине, мы пошли к машине.

Несколько слов о наших героях. Виталий Горкин, потомственный дефектоскопист. Его отец, Виктор Горкин, проработал в лаборатории 20 лет, и теперь Виталий продолжает его дело.

Юрий Дубовка, старший мастер, в «Газпроме» с 1998 года. Всю жизнь посвятил дефектоскопии, и считается самым лучшим специалистом Лаборатории. Ему доверяют самые ответственные работы.

Чтобы исключить вероятность появления проблем со здоровьем после столь близкого контакта с гамма-излучением специалисты ежегодно проходят медосмотры по категории работ во вредных и опасных условиях труда. Для уменьшения влияния радиации они используют специальные технические пленки с усиливающими экранами, чтобы уменьшать время включения источника, уменьшая время экспозиции. А также защищают себя, уходя на безопасное расстояние от включенного источника.

Без дозиметера и радиометра такие работы не ведутся, их нужно иметь при себе. У каждого специалиста имеется индивидуальный накопительный дозиметр «ДТЛ 02» и прямопоказывающий дозиметр-радиометр типа «МКС-01СА1М» с порогом превышения мощности дозы и звуковым сигнализатором для текущего контроля радиационной обстановки на объекте. То есть перед проведением контроля они заботятся не только о своей безопасной работе, но, обязательно, и об окружающем населении.

Еще один важный и необходимый прибор. Комплекс дозиметрический «Доза ТЛД» для определения индивидуальных доз персонала. Работает совместно с накопительными дозиметрами «ДТЛ 02».

Ну а мы взяли кассеты с экспонированной пленкой и пошли к машине в фотокомнату, или другим языком, в проявочную лаборатории автомобиля. Она оборудована неактиничным освещением (то есть многим знакомой лампой красного света), ванночками и реактивами для проявки рентгеновской пленки. Пленка проявляется партиями, примерно по 20 мин.

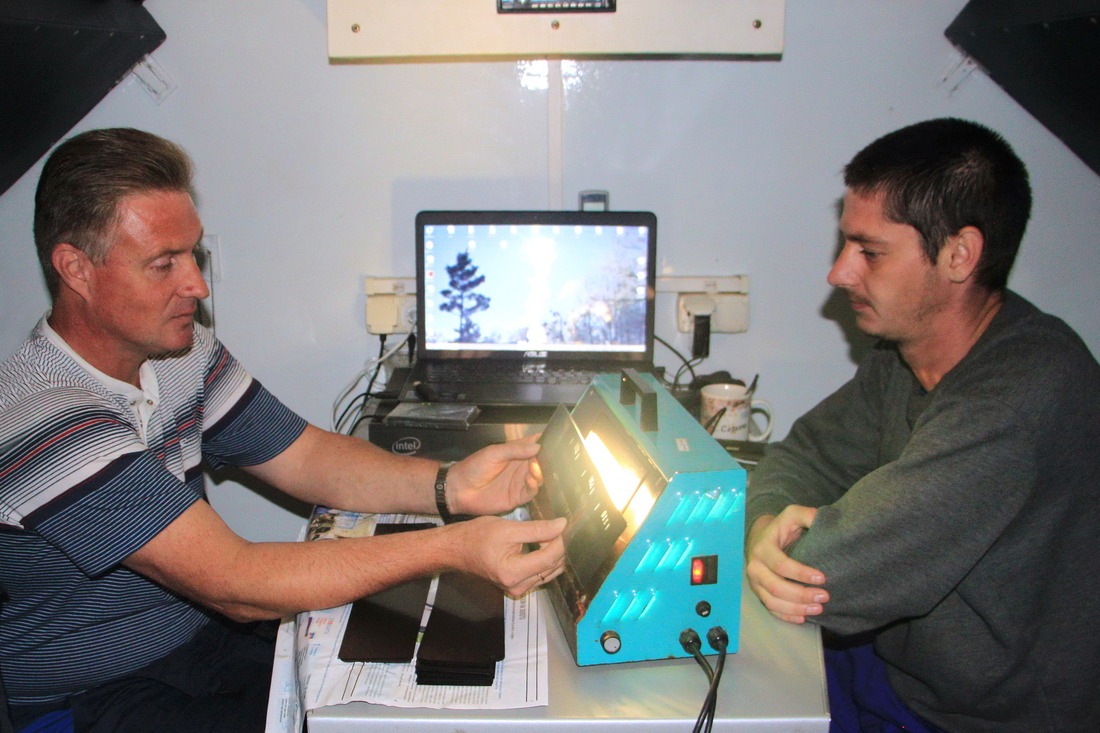

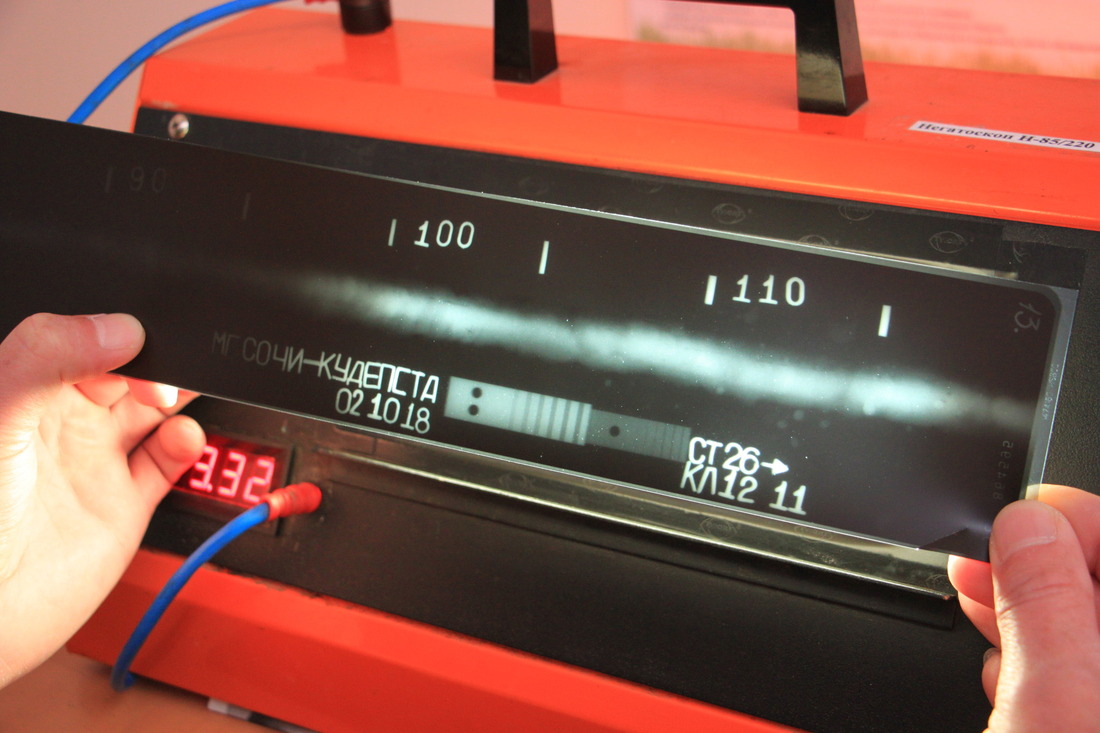

После сушки (20–60 мин) негативы сразу смотрят на негатоскопе (устройство для просмотра на просвет чёрно-белых радиографических снимков) и расшифровывают. Так выявляются допустимые и недопустимые дефекты.

Уже находясь в лаборатории, Юрий показывает и объясняет разницу — на негативе достаточно хорошо видно видны проблемные участки на сварном шве.

А на этом снимке — виден пригодный к эксплуатации сварной шов, или, как говорят сами специалисты, «проходной».

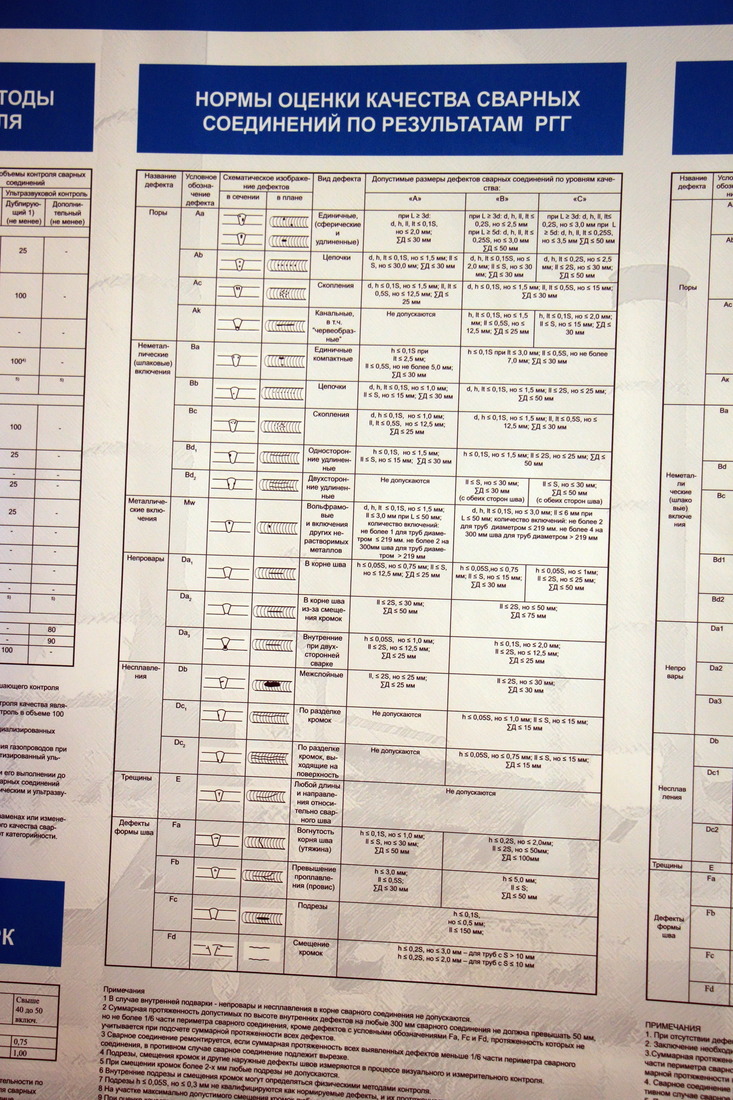

А это таблица с нормами оценки качества сварных соединений. Специалисты определяют координаты недопустимого дефекта, его размеры. Юрий пишет заключение по результатам проведенного контроля, которое чуть позже выдаст руководителю работ, а тот отдаст распоряжение незамедлительно приступить к ремонту, и устранить недопустимый дефект непосредственно на объекте. После ремонта стыков дефектоскописты снова приступят к повторному контролю. Если дефект устранен, и не появились новые, выдается положительное заключение по результатам контроля.

Обычно свою работу специалисты должны максимально быстро закончить. Им надо уложиться со всеми в строго отведенные сроки, например, во время проведения огневых работ, когда подача газа по газопроводу приостановлена.

Обычно свою работу специалисты должны максимально быстро закончить. Им надо уложиться со всеми в строго отведенные сроки, например, во время проведения огневых работ, когда подача газа по газопроводу приостановлена.

Пока проявлялась следующая партия пленки, туман рассеялся и мы смогли оценить красоту осеннего леса. Здесь практически дикие места…Так высоко и далеко от населенных пунктов, что грибники сюда не заходят. Поэтому почти у дороги нам встретились грибы оленьи рожки и несколько огромных белых.

Осень чувствовалась не только в погоде, но и в окружающем многоцветии…

Осенью начинает рано темнеть, вот и бригада уже закончила свою работу. Впереди еще долгий путь домой. Всего за один день сложно понять насколько у дефектоскопистов тяжелый и опасный труд. Но, глядя на безмолвную тишину и спокойствие города Сочи с вершины, где проходит газовая магистраль, приходит уверенность, что стабильное газоснабжение черноморского побережья в надежных руках наших специалистов.

Служба по связям с общественностью и СМИ ООО «Газпром трансгаз Краснодар»

Контактный телефон: (+7 861) 213-15-66

E-mail: pr@tgk.gazprom.ru

Контактный телефон: (+7 861) 213-15-66

E-mail: pr@tgk.gazprom.ru

Увеличенная фотография (JPG, 1 МБ)